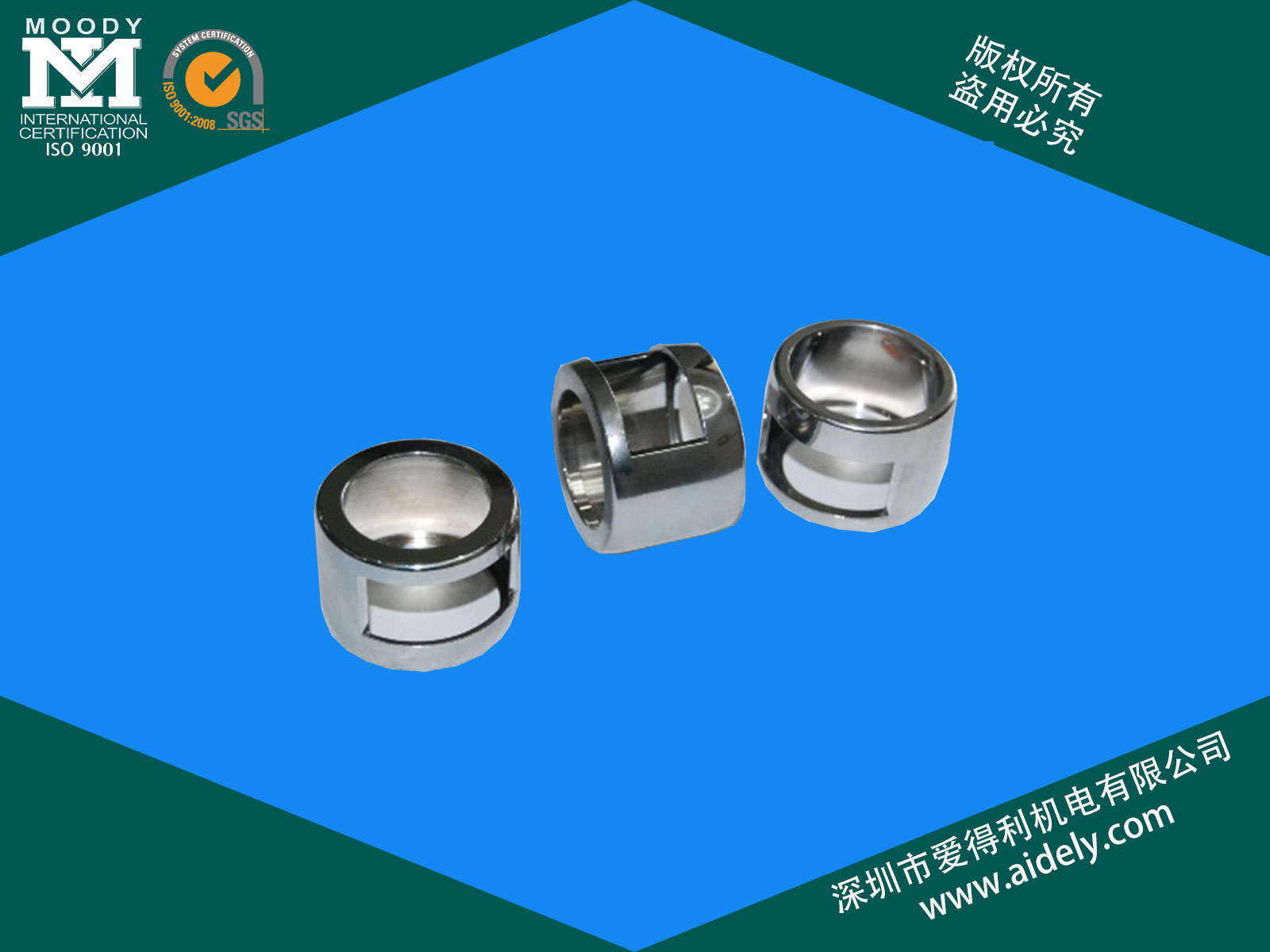

用 工(gōng)匠精神

做 好 每 個 零 件

一、切削速度是影響(xiǎng)刀刃溫度的重要因素。

過高的切削速度會導致刀刃過熱、刀刃粘結和擴散磨損(sǔn)嚴重,刀具重磨頻(pín)繁,會(huì)縮短刀具壽命。同時會導致鈦合金工件表麵層開裂或氧化,影響其力學性能(néng),所以深圳市(shì)91短视频在线免费观看機電有限(xiàn)公司提醒大家鈦合金零件(jiàn)加工應在保證較大的刀具耐用度的(de)前提下,選擇適當的切削速度,降低成本,保證加工(gōng)質量。

二、進刀深度和走刀量:

走刀量的(de)變(biàn)化對溫度的變(biàn)化不大,所(suǒ)以鈦合金零件加工降低切削速度增大(dà)走(zǒu)刀量是合理的切削方式。如果有氧化層和皮下氣孔層的情(qíng)況(kuàng),大的切深可以直接切到基本未(wèi)氧化金屬層,提高刀具(jù)的壽命。

三、刀具的幾何角度:

在切削鈦合金時選擇與加工方法相適應的前(qián)角和後角等幾何參數並對刀尖適(shì)當的處理,會對(duì)切削效率和刀具的壽命有重(chóng)要的影響(xiǎng)。

試驗證明,當車削時為了改(gǎi)善散熱條件和(hé)增強切削刃,前角一般取5°~9°;為了克服因回(huí)彈而造成的摩擦,刀體的後刀麵一(yī)般取10°~15°;當鑽孔時,縮短鑽頭(tóu)長度、增加鑽心的(de)厚度和導錐量,鑽頭的耐用度可提高好幾倍。

四、夾具(jù)的夾緊力:

鈦(tài)合金易變形,夾緊力不能過大,特別在精加工工序時,可以(yǐ)選擇(zé)一定(dìng)的輔助支承。

五、切削液:

切削液是鈦合金零(líng)件加工中(zhōng)不可缺少的工藝(yì)潤滑油。切削液不僅可以有效(xiào)降低切削溫度,減少刀具和切削摩擦產生的熱量,還(hái)可以充當切削過程的潤滑劑,減少鈦合金的切屑和(hé)刀具麵的黏結,提高效(xiào)率、降低(dī)成本,延長刀具的壽命。但不能使用含有氯或其他鹵元素和含硫的切削液,這類切削液會對鈦合金的力學性能產生不良影響。

客服1

客服1  客服2

客服2